L’UDI è un codice alfanumerico identificativo unico (appunto Unique Device Identification) che si applica sui dispositivi medici per garantirne la Tracciabilità, a vantaggio sia delle aziende produttrici sia dei pazienti stessi. Questo codice è obbligatorio e serve a garantire:

Troviamo la soluzione laser ideale per te

Uno dei nostri esperti risponderà a tutte le tue domande. Compila il modulo per ricevere una consulenza gratuita.

Abbiamo già parlato del Laser Picosecondo in questo articolo e di quanto oggi sia fondamentale garantire una marcatura Laser affidabile al 100% per i codici UDI sui dispositivi medici.

L’industria medicale è tra quelle che maggiormente richiede la marcatura Laser sia sul metallo e sia sulla plastica.

È per questo che l’avvento del Laser Picosecondo è stata una rivoluzione per tutte le aziende del settore.

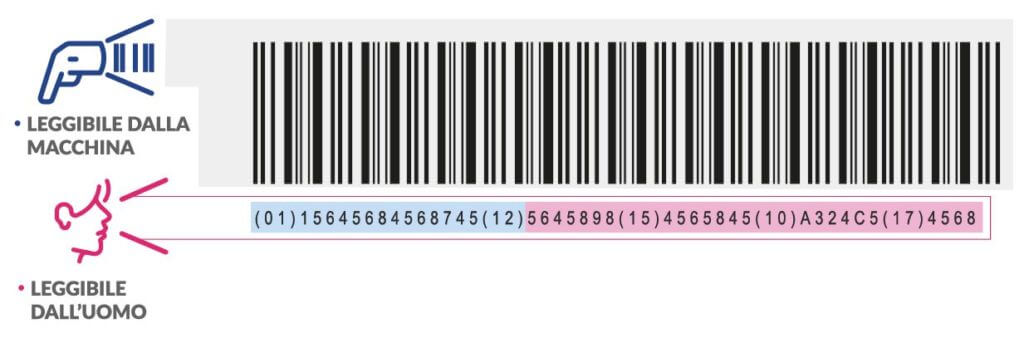

GS1-128 LINEAR BARCODE

(usato comunemente per la cattura dati UDI)

DI (Device Identifier)

Obbligatorio, è la parte fissa della codifica UDI che identifica il prodotto e la specifica versione o modello

PI (Production Identifier)

Condizionale, è la parte variabile della codifica UDI che può includere uno o più delle seguenti informazioni:

I processi applicativi del marcatore laser con i quali applichiamo questi codici sono:

I codici UDI sui dispositivi medici in acciaio inossidabile sono soggetti al rischio che detergenti disinfettanti, processi di sterilizzazione e passivazione li corrodano. Per evitare ciò è necessario uno studio preventivo dei fattori d’influenza e l’impostazione dei parametri ideali di marcatura così da garantire anche la durata del risultato e il contrasto invariato.

Sul titanio, noto proprio per la sua resistenza alla corrosione, il laser provoca l’ossidazione dell’aria circostante facendoci ottenere un UDI scuro, sulle tonalità del blu.

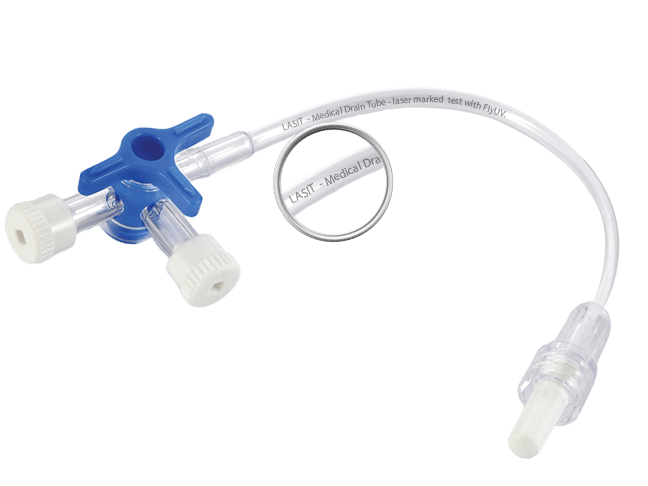

Per quanto riguarda la plastica invece – di solito provette o tubi molto sottili – LASIT ha adottato una tecnologia laser in grado di sostituire la tecnologia UV mantenendo inalterata la qualità, che integra in tutti i suoi sistemi per la marcatura dei dispositivi medicali.

In questo articolo ci concentreremo sul Laser migliore per ottenere una marcatura Laser nera, impalpabile e senza riflessi su strumenti metallici. Il Laser Picosecondo è sicuramente il re dell’Annealing.

L’Annealing è un processo di marcatura Laser nel quale il materiale viene riscaldato superficialmente e diventa nero. Non c’è asportazione di materiale né mutamento della superficie. Nonostante ciò il risultato è indelebile come sempre quando si tratta di marcatura Laser.

Con il Laser Picosecondo la marcatura è nera e senza riflessi. Sotto qualunque luce si guardino il codice e le indicazioni riportate sul bisturi (o sugli altri strumenti) saranno sempre visibili. Questo in sala operatoria è fondamentale.

Dopo la marcatura, per i componenti in cobalto CoCrMo e acciaio M30NW, è stato effettuato un test di resistenza della stessa al ciclo di passivazione citrica, con una successiva verifica dell’ossidazione del materiale attraverso un ciclo di 24h in nebbia salina.

Per i componenti in TAV6V è stato necessario solo il test di ossidazione, mediante lo stesso processo in nebbia salina .

I test hanno mostrato che la scelta della sorgente e dei parametri erano adeguati ai materiali e alla marcatura richiesta, in quanto il contrasto e la visibilità sono rimasti inalterati.

Una volta identificati gli aspetti tecnici relativi alla sorgente laser, il lavoro è passato dalle mani del Laboratorio LASIT a quelle della progettazione e sviluppo meccanico, fiore all’occhiello della nostra attività, che si è occupato della realizzazione del sistema automatico necessario alla marcatura laser di tutti i componenti.

Ti è piaciuto questo articolo? Condividilo su

LASIT Sistemi e Tecnologie Elettrottiche S.p.A.

Via Solferino 4

80058 – Torre Annunziata (NA)

P.Iva 02747991210

C.F 01803670643

Copyright © 2024