Introducción: El Vidrio

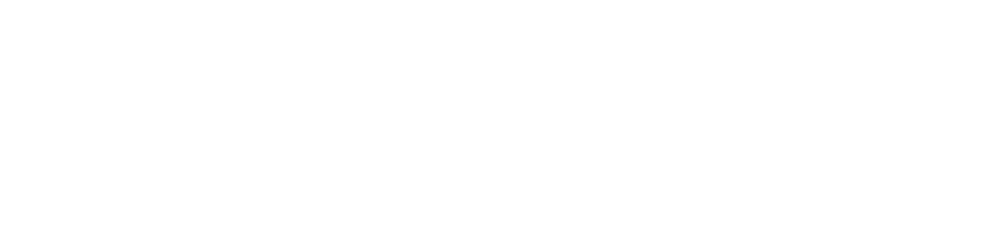

El vidrio es un material de origen natural, compuesto principalmente por sílice (SiO2).

Es un sólido amorfo y, por lo tanto, sus átomos son rígidos como en un cristal pero desordenados como en un líquido, por lo que pueden compararse con líquidos subenfriados de muy alta viscosidad.

La mayor parte de los vidrios disponibles en el mercado no solo está compuesta de sílice; a este material se le añaden otros compuestos que modifican las propiedades del vidrio y lo hacen adecuado para distintos usos.

Sin embargo, la adición de sustancias a la composición modifica la «laserabilidad» del material.

El vidrio industrial tiene una estructura más uniforme y, por lo tanto, se presta mejor al procesamiento por láser. En cambio, el vidrio artesanal se presta menos al procesamiento por láser. En este caso, es precisamente el procesamiento artesanal el que puede dar lugar a incoherencias en la composición y la estructura, como, por ejemplo, microfracturas que, sometidas al calor generado por el láser, podrían romper el vidrio.

Transparencia, compacidad y homogeneidad estructural, total inercia química y biológica, impermeabilidad a líquidos, gases, vapores y microorganismos, inalterabilidad a lo largo del tiempo, esterilizabilidad y perfecta compatibilidad ecológica gracias a la posibilidad de reciclarlo un número infinito de veces. Estas son las excepcionales características intrínsecas del vidrio, completamente constituido por sustancias naturales.

Una característica del vidrio es su escasa tolerancia a la dilatación térmica. Cuando el vidrio se somete al láser, se producen fracturas a nivel microscópico que dan como resultado la realización de un marcado o de un corte.

Según el tipo de vidrio, el proceso de marcado puede realizarse de distintas maneras.

- Vidrio sódico-cálcico:

El vidrio sódico-cálcico es el tipo de vidrio más común. Este vidrio, que se usa en la fabricación de ventanas, botellas, vajillas de vidrio y otros objetos de uso común, se presta muy bien al procesamiento por láser.

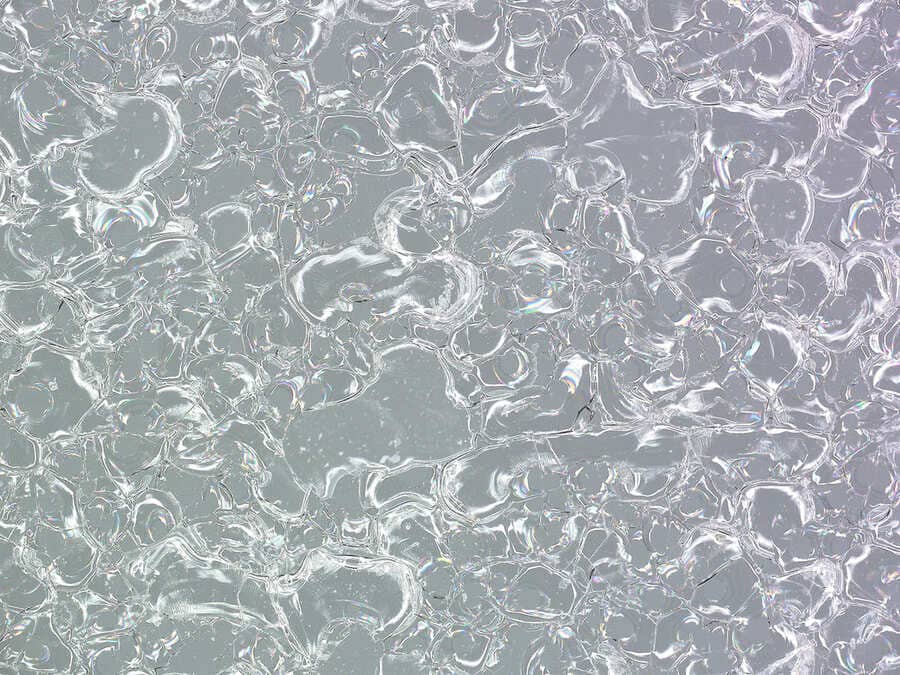

En este tipo de vidrio, el marcado se logra mediante la generación de miles de microfracturas en la superficie del vidrio. El choque térmico provoca la dilatación del vidrio, que, al ser un material rígido, se fractura. De esta manera, se obtiene una marca opaca de aspecto satinado, bastante similar a los procesamientos realizados con métodos tradicionales, pero con un coste mucho más bajo.

Algunos ejemplos de aplicación se encuentran en la industria de la decoración (decoración de vasos y vajillas de vidrio, vidrios de ventanas, vidrios interiores en general), en la industria del automóvil (grabado de códigos de identificación en los vidrios de los automóviles), en la producción de materiales de vidrio de laboratorio (grabado de escalas graduadas).

- Vidrio de cuarzo

El vidrio de cuarzo se obtiene mediante la fusión de cuarzo en lugar de sílice. Sus características son alta resistencia a la temperatura, excelente transmisibilidad óptica y alta resistencia a la corrosión.

El procesamiento del vidrio de cuarzo mediante láser de CO2 se realiza por fusión superficial. La fusión del material modifica la estructura reticular del vidrio, cambiando la refracción de la luz en relación con el resto de la superficie, con el consiguiente reconocimiento del signo.

- Vidrio borosilicato

El vidrio borosilicato, también conocido con el nombre comercial de Pyrex, se obtiene añadiendo a la sílice minerales como el boro junto con otros compuestos. La reacción química resultante produce un vidrio con una excelente resistencia a la dilatación térmica. Por esta razón, se usa mucho en la producción de vajillas y artículos de panadería. El vidrio borosilicato puede someterse a marcado con un láser de CO2.

Ventajas del uso del láser en el vidrio en comparación con otras tecnologías:

El grabado del vidrio con láser es un proceso extremadamente eficiente que ha demostrado ser económicamente viable tanto para pequeñas producciones como para producciones en serie.

Un grabado de este tipo:

- es resistente al desgaste, pero también a la corrosión y al contacto con sustancias agresivas, como detergentes concentrados o ácidos.

- Los costes son bajos porque no hay material de consumo (espray, tinta, pastas, etc.).

- Velocidad, incluso durante los cambios de formato: puede marcar diferentes productos sin paradas de la máquina.

- Alta definición, incluso para marcados muy pequeños.

En comparación con un proceso como el arenado sobre el vidrio o el grabado mecánico:

- El grabado por láser no tiene limitaciones de diseño: el arenado es menos preciso que el grabado por láser y no puede crear detalles finos.

- Es un proceso más rápido: El arenado requiere más tiempo que el grabado por láser.

Tipos de láser: UV, CO2 y Picosegundo

La interacción entre el láser y el vidrio depende de la longitud de onda del láser y de la duración del impulso. Los láseres de picosegundos son ideales para aplicaciones de alta precisión.

Láser de picosegundos y vidrio

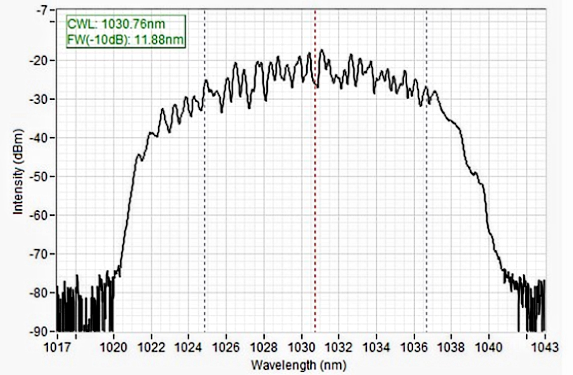

Los láseres de picosegundos generan impulsos láser extremadamente cortos, con duraciones de impulso en el rango de los picosegundos.

Se caracterizan por una longitud de onda de 1030 nm y una circularidad del punto superior al 96%. Cada impulso tiene una duración de unos 1,9 ps y una energía máxima de 26,4 μJ. En modo «ráfaga», puede emitir impulsos de muy alta energía (más de 230-250 μJ a 200 kHz)

Cuando estos impulsos golpean el vidrio, la energía concentrada en un periodo de tiempo tan corto crea una interacción muy intensa con el material.

La energía del láser es suficiente para romper los enlaces químicos del vidrio, creando pequeñas cavidades o grabados.

A diferencia de los láseres con longitudes de onda más largas, los láseres de picosegundos generan un calentamiento mínimo del material circundante, ya que la energía se concentra en un breve instante de tiempo. Esto reduce el riesgo de daños térmicos en el vidrio, lo que hace que los láseres de picosegundos sean ideales para aplicaciones de marcado y procesamiento de precisión.

Láser de CO2 y vidrio

Los láseres de CO2 emiten radiaciones con una longitud de onda de 10600 nanómetros y una circularidad superior al 90%, que se sitúa en la región del infrarrojo lejano. Cuando esta radiación golpea el vidrio, es absorbida por el material, lo que causa el calentamiento de la superficie. La interacción entre el láser de CO2 y el vidrio puede provocar:

- Fusión y ablación: A causa del calentamiento, el vidrio puede fundirse o desprenderse de la superficie. Esto hace que los láseres de CO2 sean adecuados para el corte y el grabado del vidrio, pero pueden ser menos precisos que los láseres de picosegundos en cuanto a los detalles de procesamiento.

- Mayor propagación del calor: Los láseres de CO2 generan una mayor propagación del calor en el material que los láseres de picosegundos, lo que puede aumentar el riesgo de crear fracturas no deseadas o daños térmicos en el vidrio.

Láser UV y vidrio

Los láseres UV funcionan a longitudes de onda mucho más cortas, normalmente entre 100 y 400 nm, con una circularidad superior al 98%. Cuando esta radiación golpea el vidrio, puede causar fenómenos de fotoablación, similares a los de los láseres de picosegundos, pero a una escala menos precisa.

Pruebas experimentales de comparación entre UV, PICO y CO2

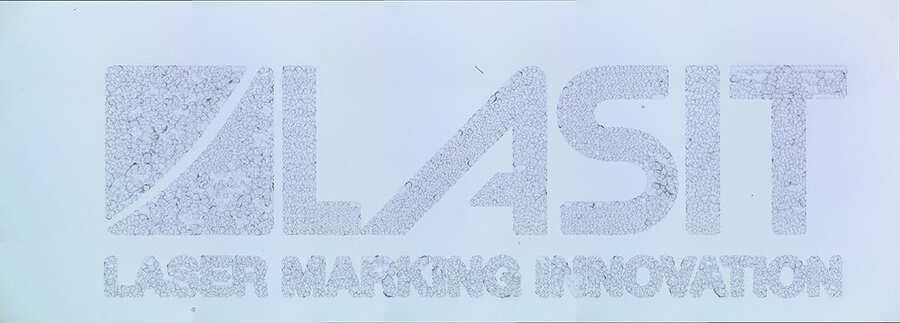

Las pruebas se han realizado marcando en un vidrio tradicional el mismo diseño (Logo Lasit) con los parámetros de marcado óptimos para cada sistema óptico/fuente.

Los tipos de fuentes utilizados son: CO2, UV y Fibra (Pico con modo ráfaga).

Las mediciones realizadas y las imágenes capturadas se obtuvieron con el uso de un microscopio panfocal:

Microscopio 4k, que permite visualizar el perfil tridimensional del marcado con niveles de zoom que van desde un mínimo de 20x hasta un máximo de 2500x.

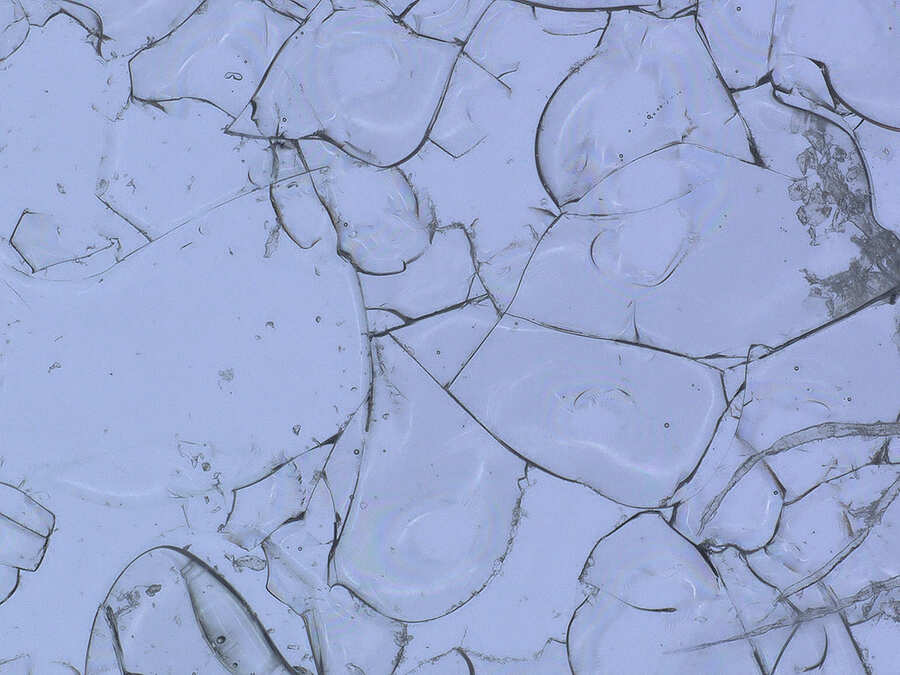

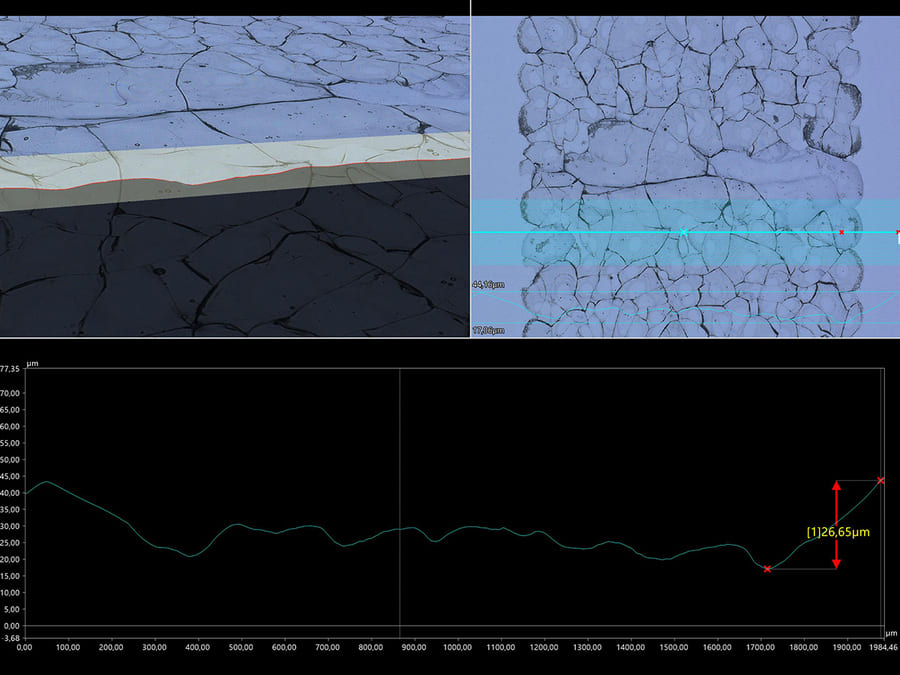

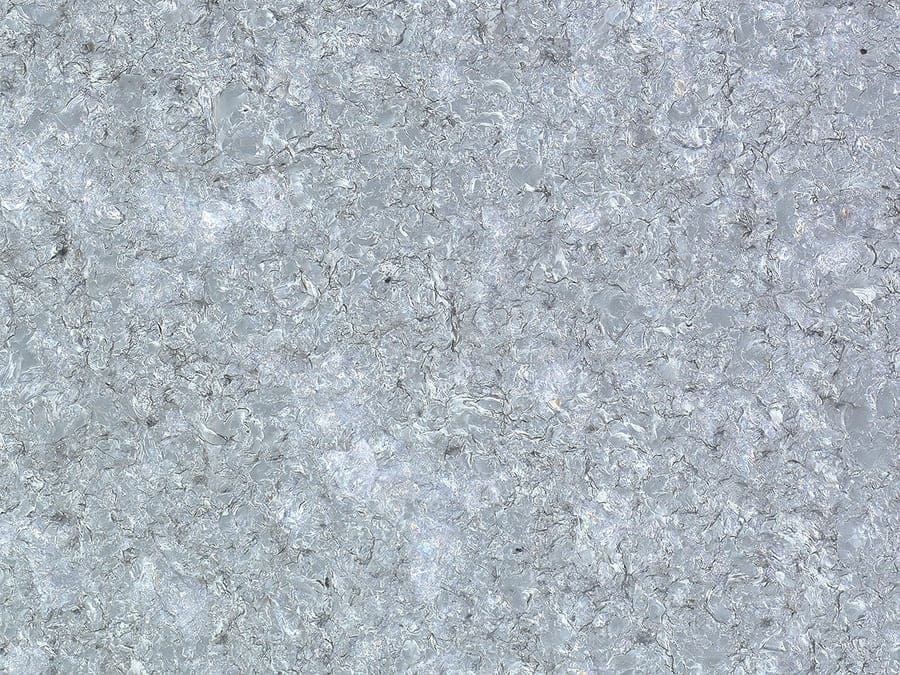

CO2

Marcado superficial

Descripción de los resultados experimentales de co2

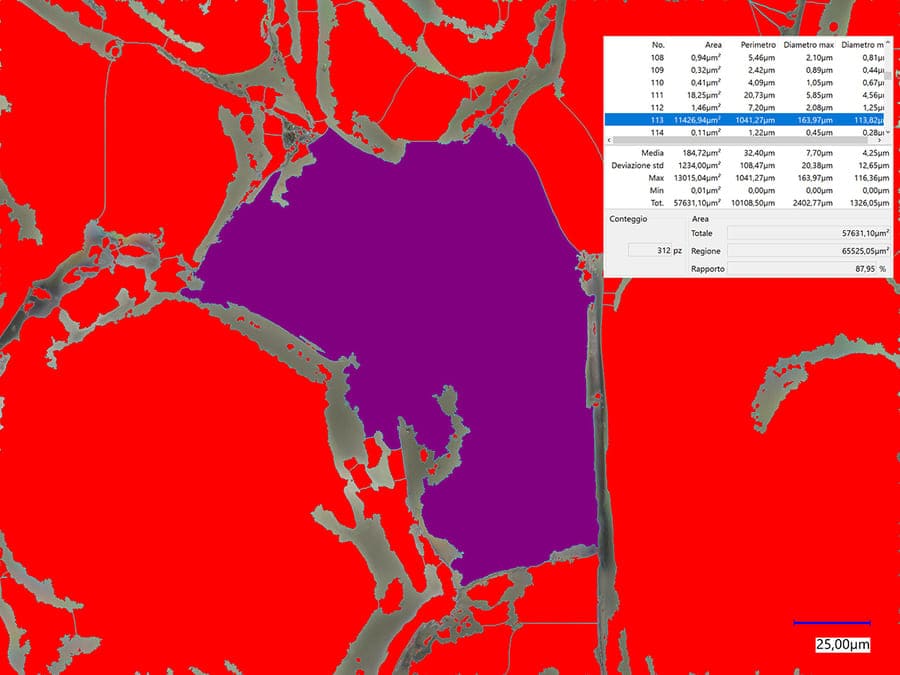

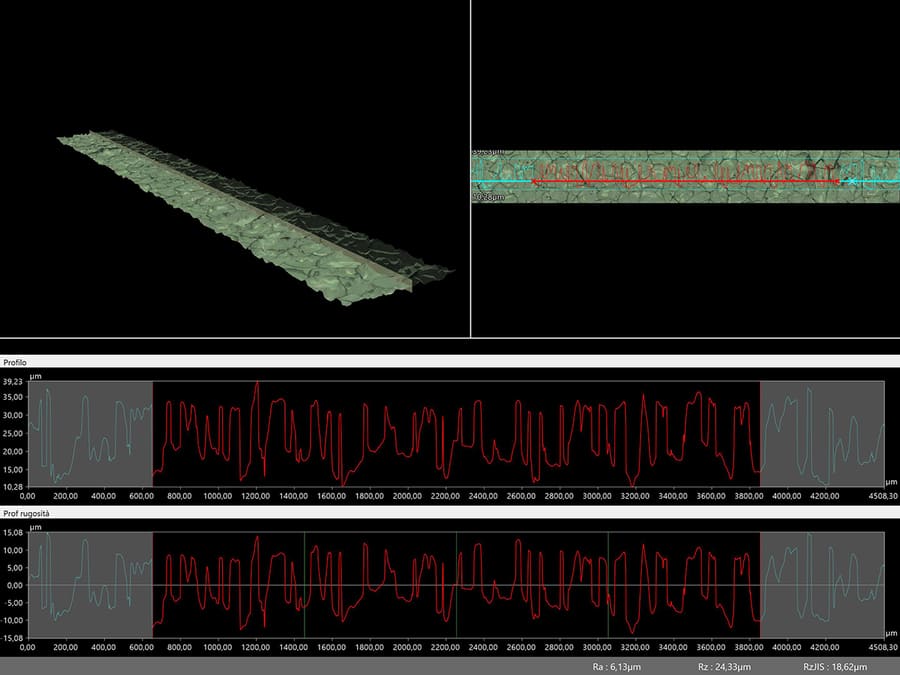

En el caso de la fuente de CO2, se obtiene un marcado caracterizado en general por una baja definición y una alta rugosidad (Ra = 6 um y Rz = 24 um).

En particular, se observa que los detalles de los tramos más pequeños son poco visibles, por lo que este tipo de fuente no se recomienda para realizar marcados con detalles pequeños y minuciosos.

Este resultado es causado por un mayor tamaño del punto del láser y por la granulometría en la superficie procesada, que tiene granos de grandes dimensiones (de unos 11500 um2).

Además, precisamente a causa de las amplias dimensiones del punto y de los granos, no es posible hacer marcados internos en el material.

Sin embargo, este tipo de marcado tiene la ventaja de tener: un campo de trabajo y una profundidad de campo amplios y un tiempo de marcado reducido.

| Propiedades | Resultado (1 es el peor, 3 es el mejor) |

| Definición de marcado | ☆ |

| Acabado superficial | ☆ |

| Dimensiones del punto láser | ☆ |

| Dimensiones de los granos | ☆ |

| Profundidad de campo | ☆ ☆ ☆ |

| Dimensiones del plano de marcado | ☆ ☆ ☆ |

| Tiempo de marcado | ☆ ☆ ☆ |

| Marcado blanco en el interior del material | NO |

| Marcado oscuro en el interior del material | NO |

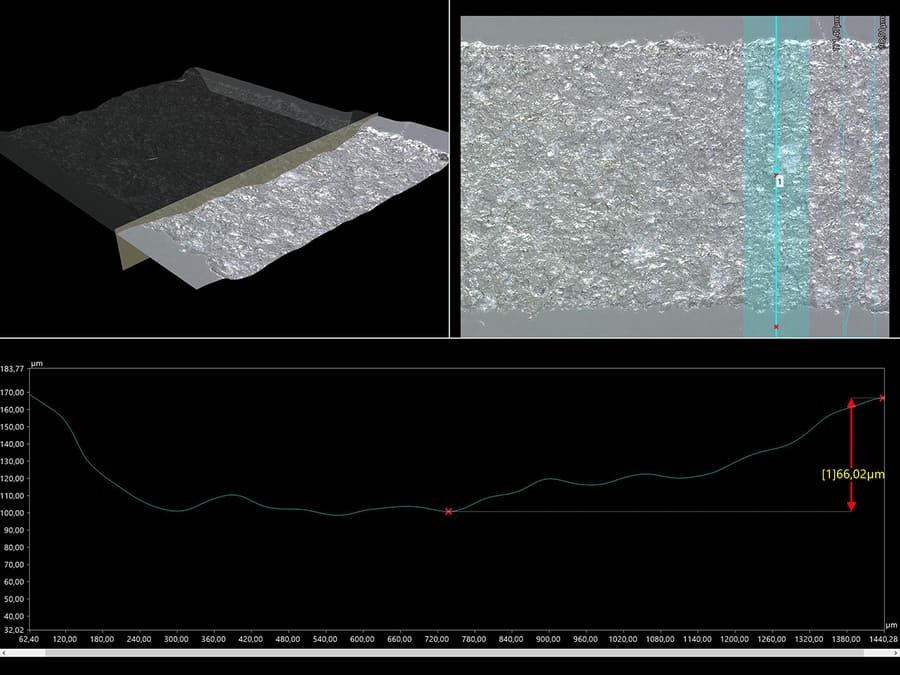

UV

Marcado superficial

Marcado interior

Descripción de los resultados experimentales de uv

En el caso de la fuente de UV, se obtiene un marcado caracterizado en general por una buena definición y una alta rugosidad (Ra = 6 um y Rz = 26 um).

En particular, se observa que los detalles de los tramos más pequeños son bien visibles, por lo que este tipo de fuente se puede usar para realizar marcados con detalles pequeños y minuciosos.

Este resultado es posible gracias a una menor dimensión del punto del láser y a la uniformidad de la granulometría presente en la superficie procesada.

Debido a la alta reactividad del material con este tipo de fuente, generalmente se observa una mayor profundidad del perfil marcado (en las pruebas hasta 66 um).

Además, con este tipo de fuente es posible realizar marcados internos en el material, que son bien definidos y uniformes.

Asimismo, este tipo de marcado tiene la ventaja de tener: un campo de trabajo y una profundidad de campo amplios.

| Propiedades | Resultado (1 es el peor, 3 es el mejor) |

| Definición de marcado | ☆☆ |

| Acabado superficial | ☆ |

| Dimensiones del punto láser | ☆ |

| Dimensiones de los granos | ☆☆ |

| Profundidad de campo | ☆ ☆ ☆ |

| Dimensiones del plano de marcado | ☆ ☆ ☆ |

| Tiempo de marcado | ☆ ☆ |

| Marcado blanco en el interior del material | ☆ ☆ |

| Marcado oscuro en el interior del material | NO |

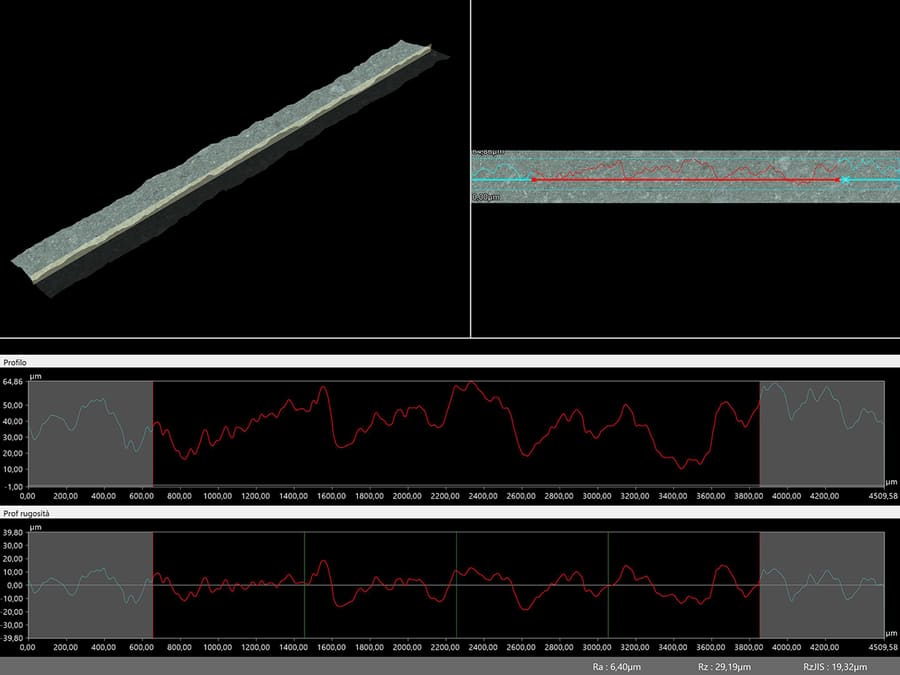

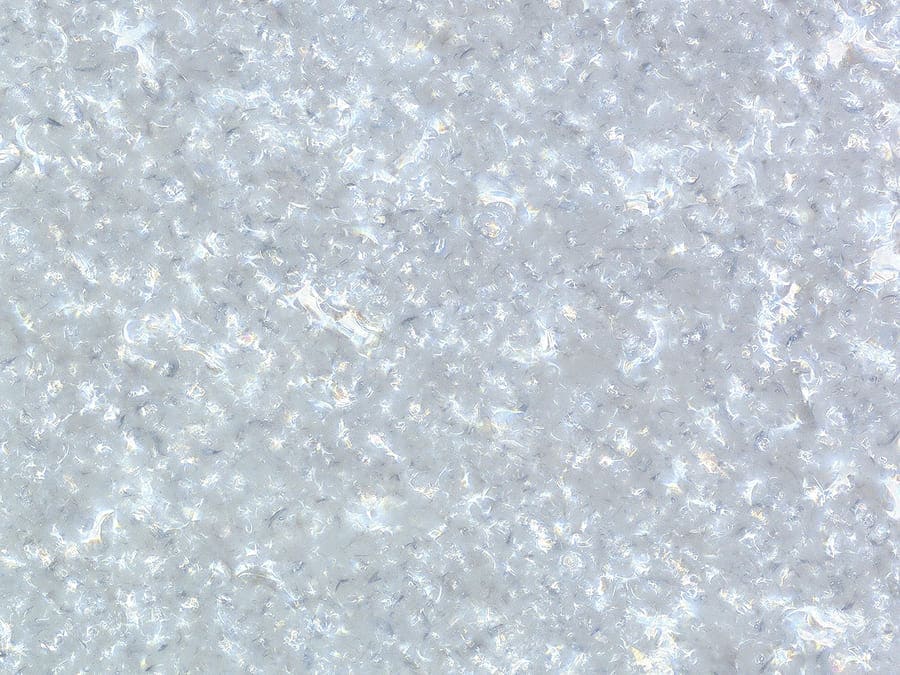

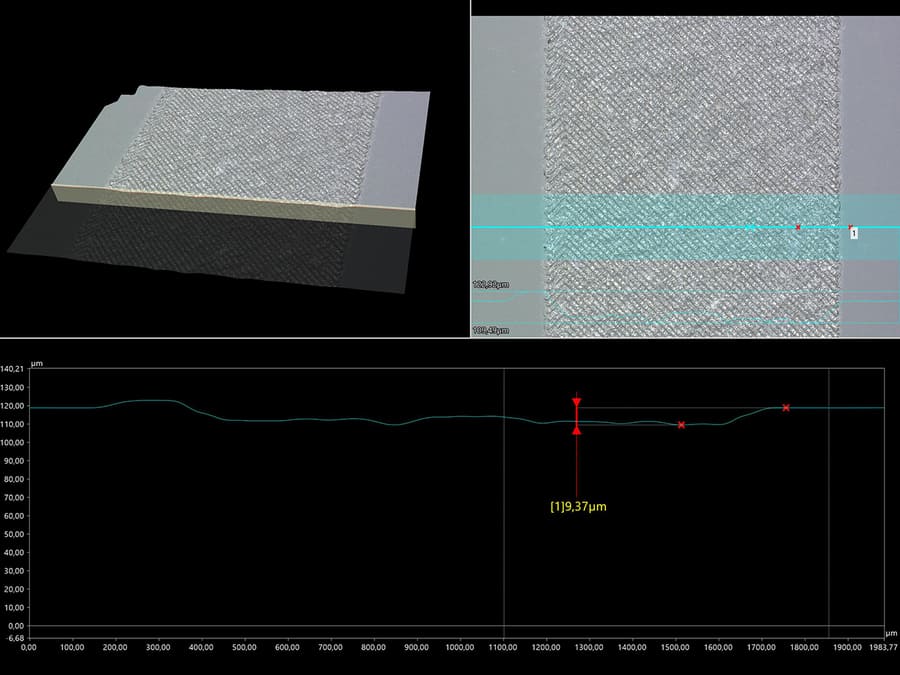

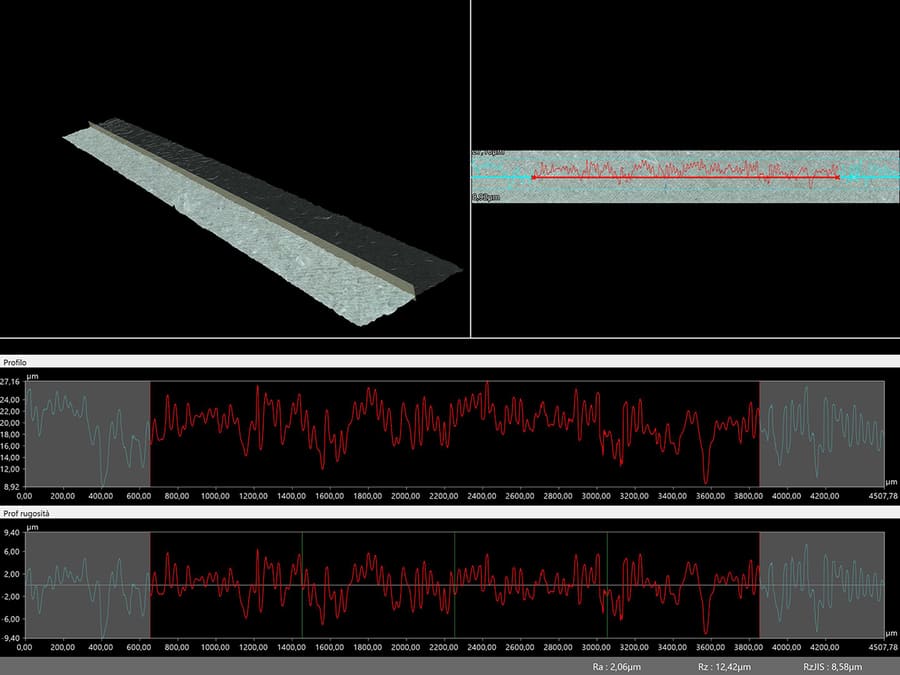

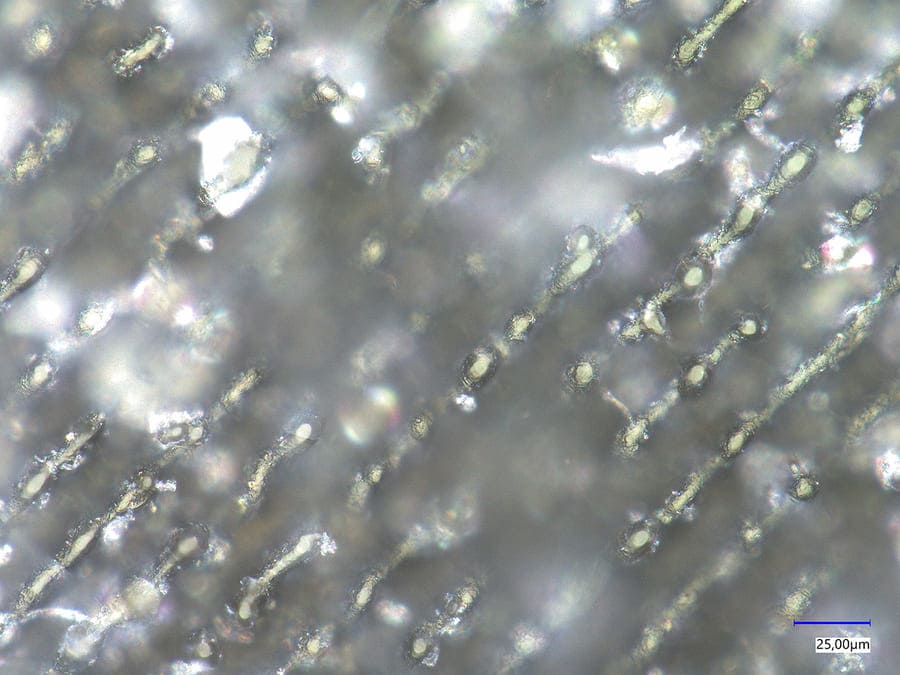

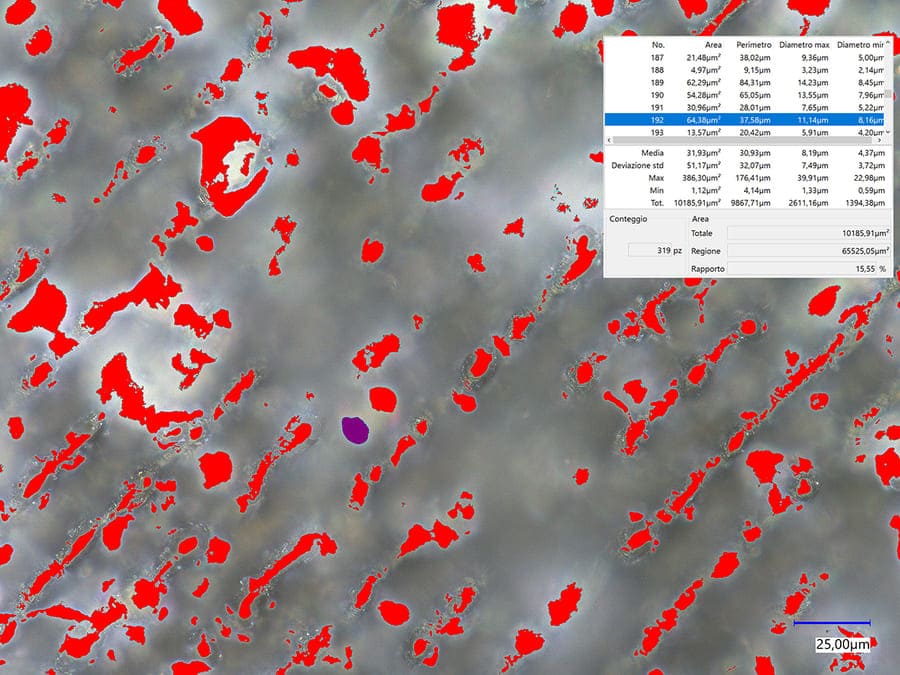

PICO

Marcado superficial

Marcado interior

Descripción de los resultados experimentales de pico burst

En el caso de la fuente de fibra con impulsos de picosegundos, se obtiene un marcado caracterizado en general por una alta definición y una baja rugosidad (Ra = 2 um y Rz = 12 um).

En particular, se observa que los detalles de los tramos más pequeños son muy visibles, por lo que este tipo de fuente se recomienda para realizar marcados con detalles pequeños y minuciosos.

Este resultado es posible gracias a una baja dimensión del punto del láser, al bajo tiempo de contacto con el material y a la uniformidad de la granulometría presente en la superficie procesada, cuyas dimensiones se sitúan alrededor de los 60 um2.

Dado que el impulso es del orden de los picosegundos, toda la energía se usa para procesar la superficie, limitando la disipación de calor dentro del material. Por esta razón, la profundidad del perfil es baja (10 um), limitándose a la superficie procesada.

Además, gracias a la funcionalidad de ráfaga con la que está equipado este tipo de fuente, es posible realizar marcados internos en el material con dos tonalidades cromáticas (clara y oscura), las cuales resultan en ambos casos bien definidas y uniformes.

Asimismo, este tipo de marcado tiene la desventaja de tener: un campo de trabajo y una profundidad de campo reducidos.

| Propiedades | Resultado (1 es el peor, 3 es el mejor) |

| Definición de marcado | ☆ ☆ ☆ |

| Acabado superficial | ☆ ☆ ☆ |

| Dimensiones del punto láser | ☆ ☆ ☆ |

| Dimensiones de los granos | ☆ ☆ ☆ |

| Profundidad de campo | ☆ |

| Dimensiones del plano de marcado | ☆ |

| Tiempo de marcado | ☆ ☆ |

| Marcado blanco en el interior del material | ☆ ☆ ☆ |

| Marcado oscuro en el interior del material | ☆ ☆ ☆ |

Comparación de resultados:

| Propiedades | Resultados de CO2 | Resultados de UV | Resultado de PICO |

| Calidad del marcado | ☆ | ☆☆ | ☆ ☆ ☆ |

| Acabado superficial | ☆ | ☆ | ☆ ☆ ☆ |

| Dimensiones del punto | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Dimensiones de los granos | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Profundidad de campo | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Dimensiones del plano de marcado | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Tiempo de marcado | ☆ ☆ ☆ | ☆ ☆ | ☆ ☆ |

| Marcado blanco en el interior del material | NO | ☆ ☆ | ☆ ☆ ☆ |

| Marcado oscuro en el interior del material | NO | NO | ☆ ☆ ☆ |