“Hemos elegido LASIT hace unos años y estamos verdaderamente satisfechos de las máquinas de marcado por láser. El servicio al cliente está siempre disponible. La excelente calidad de los componentes hace de este proveedor un colaborador muy válido para nuestra empresa"

Mirko CalviProduction Specialist BREMBO

"He conocido LASIT más o menos hace 9 años y desde entonces sigo colaborando con ellos para el desarrollo de nuevas máquinas para incorporarlas a nuestro proceso productivo. Aún hoy colaboramos con LASIT debido a la calidad, la fiabilidad y la automatización de sus productos. Detrás del producto se halla una empresa de éxito con personal entusiasmado y decidido a asumir nuevos retos."

Andrea de Danieli Engineering ManagerMANFROTTO

"No puedo que hablar bien. He tenido un problema con un equipo con un láser instalado que ha sido resuelto excelentemente gracias a las indicaciones que me han sido enviadas. A pesar de que no haya seguido personalmente esta instalación, las indicaciones han sido muy claras y ha sido todo muy simple."

Franco ToffoloProduct Manager ELECTROLUX

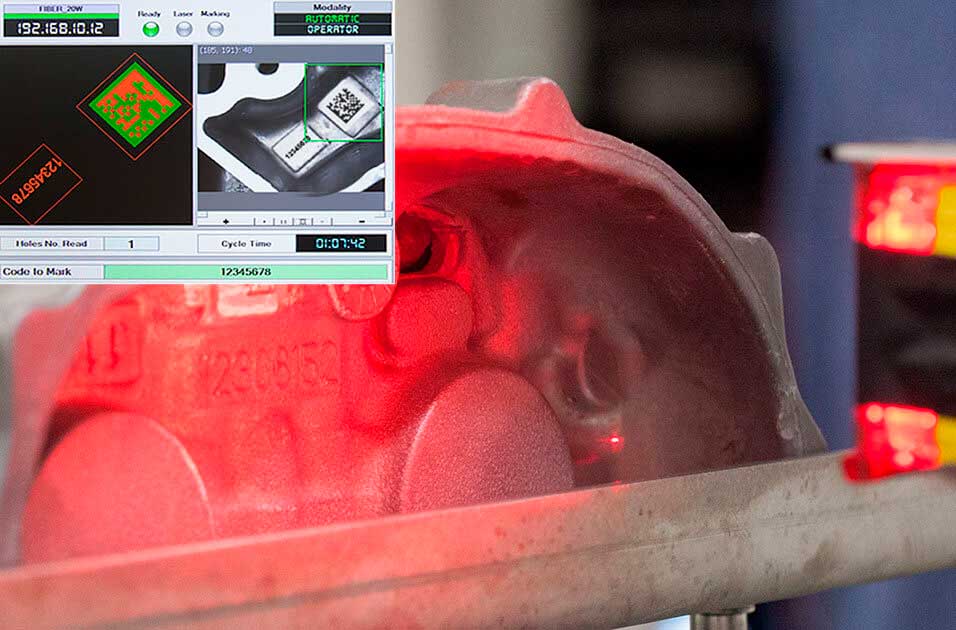

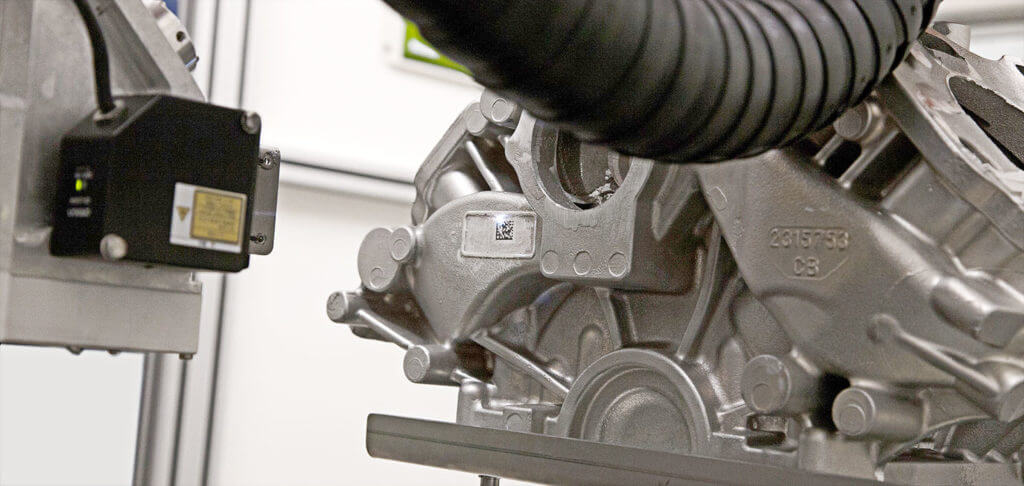

"El sistema técnico de las máquinas Lasit es perfecto para usar en componentes automotrices. El equipo de profesionales de Lasit está a disposición para ofrecer asistencia en cada una de las máquinas"

Ricardo Benjamin MartinezMechanical Engineer AMERICAN AXLE & MANUFACTURING

“Conocimos a LASIT cuando aún era poco más que un pequeño artesano; vivimos con LASIT su camino de crecimiento exponencial en pocos años y apreciamos la gran capacidad de transformación, innovación y propuesta de soluciones 'ad hoc' para el cliente”.

Gabriele RavelliSenior Purchasing Manager BERETTA

Anterior

Siguiente