Aplicaciones de la Limpieza Láser

Aeroespacial

Se utiliza con el objetivo de eliminar pinturas, revestimientos y contaminantes de los componentes sin dañar los materiales subyacentes.

Electrónica

Se emplea para eliminar de los componentes electrónicos óxidos, residuos y contaminantes, asegurando la fiabilidad y un alto rendimiento de estos componentes.

Manifacturero

Ventajas de la Limpieza Láser

La limpieza con láser ofrece numerosas ventajas frente a los métodos convencionales:

Respeto del medioambiente

Suprime la necesidad de materiales abrasivos o sustancias químicas agresivas, reduciendo los residuos y el impacto ambiental.

Precisión

La limpieza con láser permite la eliminación selectiva de contaminantes, dejando intacto el substrato.

Seguridad

Los operadores se exponen a menores riesgos para la salud con respecto a los métodos de limpieza convencionales, que pueden conllevar el uso de sustancias tóxicas o polvos abrasivos.

Eficiencia

La limpieza con láser es más rápida y eficiente que muchos métodos convencionales, reduciendo así los tiempos de parada en aplicaciones industriales.

Factores clave para la elección de la fuente láser

Longitud de onda: La longitud de onda del láser se selecciona en función del material que se va a limpiar. Los distintos materiales reaccionan diferentemente a longitudes de onda específicas, por lo que una buena elección garantiza una limpieza eficiente y selectiva.

Potencia y Energía: La fuente láser permite el control de parámetros tales como potencia, duración del impulso y frecuencia de repetición. Este control asegura la capacidad de adaptación a diferentes requisitos de limpieza.

Profundidad de campo (tolerancia de enfoque): Algunas superficies son irregulares o no son planas. Un sistema de limpieza láser con una elevada profundidad de campo garantiza que el rayo láser mantenga el enfoque apropiado independientemente de la geometría de las superficies, asegurando un efecto de limpieza constante en el componente.

M² y profundidad de campo

El factor M^2 mide la calidad del haz láser y representa el grado de variación respecto a un haz gaussiano ideal (M^2=1).

Cuanto más elevados sean los valores de M² mayor será el tamaño del punto láser y más amplia la tolerancia de enfoque. Ello permite cubrir una determinada área en menos tiempo, acelerando así el proceso.

Cuanto más bajos sean los valores de M² (1< M² <2), menor será el tamaño del punto láser y mayor la capacidad de focalizar con exactitud el láser (baja tolerancia de enfoque), lo que permite una eliminación del material más selectiva (por ejemplo, la de contaminantes «transparentes» como aceite o grasa).

De igual modo, un factor M² más elevado conlleva una menor densidad de energía, por lo que es muy importante comprobar que, compatiblemente con la velocidad requerida para la aplicación, haya suficiente densidad de energía para alcanzar y superar el umbral de ablación del contaminante.

Come siempre, existe un equilibrio entre la calidad y el tiempo del ciclo; la posibilidad de probar fuentes láser de diferentes características nos permite elegir la fuente más adecuada para la aplicación.

| Potencia (W) | M² | Densità di energia [J/cm²] |

| 300 | 1.6 | 39.8 |

| 300 | 10 | 8.8 |

| 500 | 1.6 | 39.8 |

| 500 | 27 | 6.0 |

| 500 | 70 | 3.2 |

| 1000 | 70 | 3.2 |

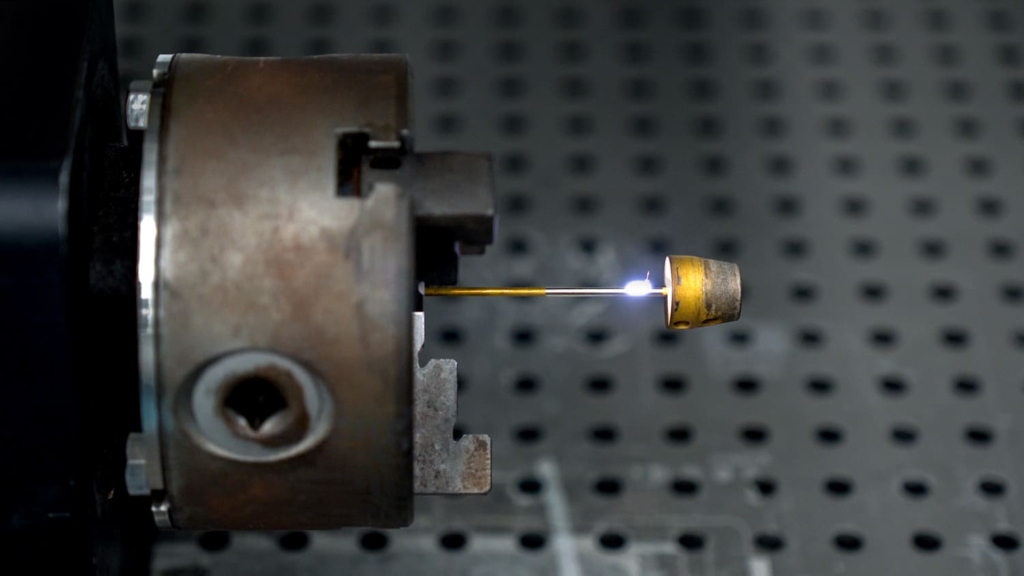

Limpieza con Láser de superficies metálicas

La limpieza con láser mejora la calidad y la durabilidad de los componentes metálicos y contribuye al ahorro de costes al reducir la necesidad de trabajo manual y procesos químicos perjudiciales para el medioambiente.

La limpieza con láser desempeña un papel fundamental en el ciclo de producción y se distingue por su extraordinaria flexibilidad, versatilidad, coherencia y practicidad. Por otra parte, la limpieza láser viene demostrando un alto grado de fiabilidad en la eliminación de materiales con grosores incluso inferiores a una micra, reduciendo considerablemente el riesgo de dañar las superficies en comparación con otras tecnologías y métodos de limpieza.

Examinemos más detalladamente las posibles aplicaciones:

Preparación de Superficies para la Soldadura

Antes de soldar dos piezas de metal juntas, es crucial asegurarse de que las superficies no presenten contaminantes como corrosión, grasa o pintura. El Láser elimina eficazmente estos contaminantes, asegurando soldaduras sólidas y limpias. Esto es especialmente importante en las industrias automovilística y naval.

Eliminación de Óxidos

Los componentes metálicos expuestos a altas temperaturas, por ejemplo tubos de calderas e intercambiadores de calor, a menudo producen capas de óxido. El Láser es capaz de eliminar estas capas de óxido, mejorando así la eficiencia de la transmisión de calor y prolongando la vida útil de los componentes.

Eliminación de Pintura en Superficies Metálicas

Como con las capas de óxido, el láser se emplea para eliminar pinturas y revestimientos de superficies metálicas. La versatilidad del láser evita tener que enmascarar el componente durante el pintado y la posterior remoción selectiva únicamente donde se requiere.

Eliminación de la Corrosión

La corrosión puede ser un problema importante y afectar al aspecto y al estado estructural de los componentes. También en este caso el proceso se puede ejecutar con limpieza láser, contribuyendo así a prolongar la vida útil.

Limpieza de Moldes y Matrices Metálicas

Con el paso del tiempo se pueden acumular residuos y contaminantes. La Limpieza Láser asegura que los moldes y matrices se mantengan limpios y sin acumulaciones, garantizando una calidad constante del producto y una reducción de los tiempos de parada.

Limpieza de Superficies de Aluminio

Los componentes de aluminio que se utilizan en las industrias aeroespacial y automovilística requieren procesos de limpieza rigurosos. La Limpieza Láser se emplea para eliminar de las superficies de aluminio los contaminantes y óxidos, garantizando que el metal cumpla normas de calidad rigurosas y ofrezca elevadas prestaciones.

Eliminación de Revestimientos Metálicos

En la industria del metal a menudo se aplican revestimientos, por ejemplo revestimientos térmicos de palas de turbinas o revestimientos resistentes al desgaste de componentes industriales. Cuando es necesario eliminar estos revestimientos, la Limpieza Láser es un método preciso y eficiente que no daña el sustrato metálico subyacente.