¿Quieres conocer las soluciones de LASIT para tu sector?

Descarga el catálogo y solicita asesoramiento gratuito con uno de nuestros expertos.

Al enviar este formulario, usted acepta nuestra política de privacidad

Las fundiciones son la base de la producción de casi todos los sectores industriales. Abastecen prácticamente a todo tipo de fábricas que producen componentes metálicos, de todos los tamaños y tipos. Analicemos específicamente qué sectores están involucrados y dónde se sitúa el marcado láser en este importante sector.

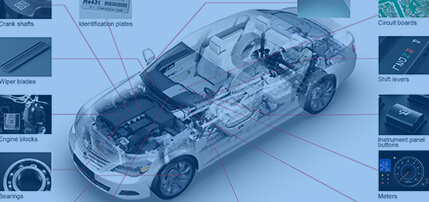

La fundición es sin duda la protagonista de la Automoción. Todos los componentes estructurales del motor, del chasis, de los componentes de la transmisión y del sistema de frenado proceden de fundiciones. Están hechos de aleaciones ferrosas (hierro fundido y acero).

Además de las ferrosas, también se fabrican fundiciones de aleaciones no ferrosas. En particular, el aluminio y el magnesio se encuentran entre estas últimas. Se utilizan para la fabricación de los componentes estructurales del automóvil (motor, cajas de cambios, guías de dirección, ruedas) y también para la carrocería. Además, numerosos accesorios (como por ejemplo las manillas de las puertas) están fabricados en zamak (aleación de zinc, aluminio, cobre, magnesio).

Incluso el sector de la motocicleta no puede ignorar el uso de piezas fundidas, principalmente realizadas a partir de aleaciones de metales no ferrosos como el aluminio y el hierro fundido, que se utilizan ampliamente para hacer el «corazón» de la motocicleta: el motor y el cuadro. El uso de fundiciones de aluminio y zamak también está muy extendido para numerosos componentes accesorios como, por ejemplo, partes del chasis, palancas y focos.

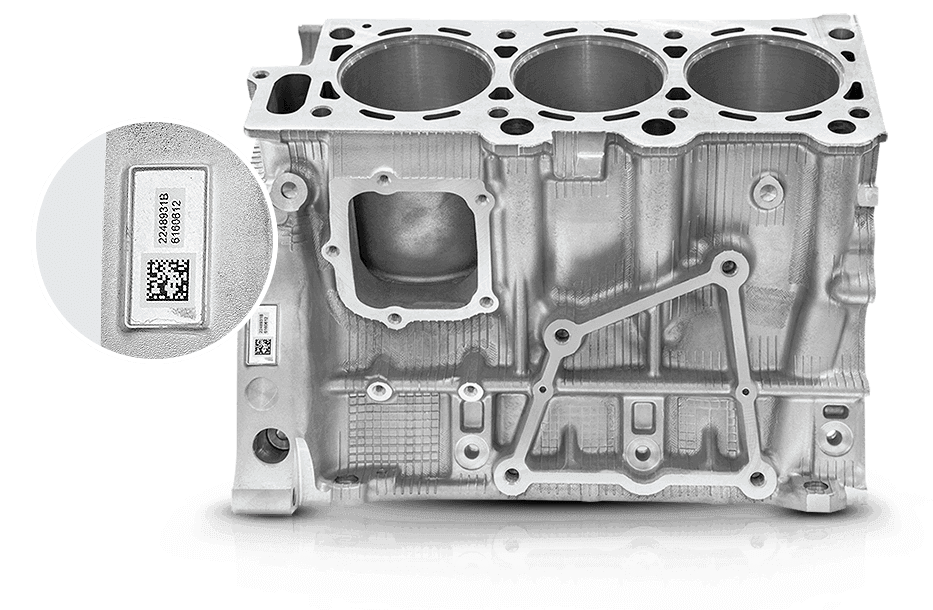

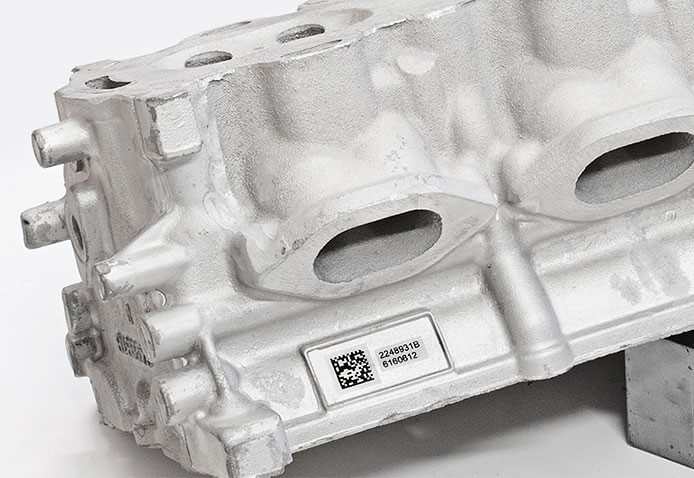

Todos los componentes del vehículo tienen códigos de trazabilidad. La automoción es probablemente el sector industrial que más se preocupa por este tema. Cada componente está marcado con un código de identificación. Este código contiene toda la información relevante para el fabricante: lote, fecha y hora de producción, lugar y fábrica de origen.

Esto es fundamental para salvaguardar la calidad y para poder intervenir de forma puntual en caso de averías. Los códigos de los que hablamos suelen ser bidimensionales, (siempre es así en el caso de la fundición). En la mayoría de los casos son DataMatrix, debido a las ventajas que presentan estos códigos y que analizaremos más adelante.

Los aviones modernos están propulsados por potentes motores de propulsión dentro de los cuales los componentes fundamentales están hechos con fundiciones de aleación de acero producidas con tecnología de microfusión a la cera perdida.

Otras piezas fundidas en aleaciones de acero, aluminio y magnesio están presentes en partes importantes de aviones y helicópteros.

Hemos visto miles de veces componentes fundidos a presión en las calles de nuestras ciudades. Si nos fijamos un poco podemos rastrear la ubicación de estos componentes que, si bien no son atractivos turísticos, son fundamentales para la seguridad y funcionalidad urbana. Las tapas de registro permiten un tráfico seguro, cubriendo los accesos a las redes subterráneas de electricidad, gas, agua y alcantarillado. Las farolas iluminan calles, las plazas y los parques y a menudo también son elementos decorativos. Además, en cualquier parque público, al menos una vez nos hemos encontrado con un banco donde sentarnos a descansar. Están fabricados con piezas de fundición de hierro.

Para que un hogar sea acogedor y para relajarse después de un largo día de trabajo son indispensables las estufas, calderas y las bañeras.

Todos estos componentes no existirían sin la industria de la fundición, que, aunque de forma indirecta, asegura nuestro bienestar doméstico.

Incluso muchos de los electrodomésticos de nuestros hogares no podrían fabricarse sin utilizar piezas de fundición; podemos encontrarlas en fogones, frigoríficos, lavadoras y en otros muchos pequeños electrodomésticos que utilizamos a diario.

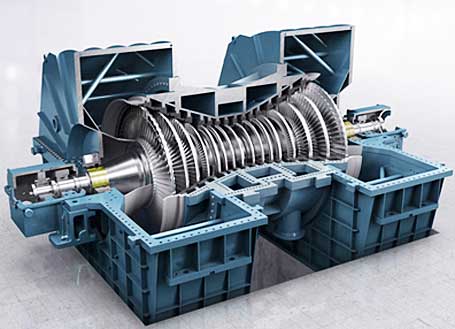

La electricidad no puede ignorar el uso de piezas fundidas, principalmente fabricadas con acero o aleaciones de hierro fundido. Independientemente de si proceden de fuentes de energías renovables (agua y viento) o de combustibles fósiles, los sistemas no se pueden construir sin componentes de fundición a presión. A través de los impulsores de la turbina (fundición de acero) o de la cadena de transmisión del movimiento (fundición de hierro fundido), la propulsión del agua (para las centrales hidroeléctricas), del vapor (para las centrales termoeléctricas) o del viento (para las centrales eólicas) se transmite a los generadores de corriente.

¿Quieres conocer las soluciones de LASIT para tu sector?

Descarga el catálogo y solicita asesoramiento gratuito con uno de nuestros expertos.

Al enviar este formulario, usted acepta nuestra política de privacidad

Ahora que entendemos que la fundición a presión está realmente en cualquier parte de nuestra vida diaria, profundicemos en esta tecnología. ¿Cómo se fabrican estos componentes? ¿Cuáles son los procesos que les afectan? Las fundiciones producen productos metálicos (llamados piezas coladas o fundidas) con unas formas, dimensiones y características químico-físicas bien definidas a través de un proceso de producción simple y eficiente. En una fundición, el metal fundido (formado por aleaciones ferrosas o no ferrosas) se vierte directamente en moldes de arena o moldes de metal (generalmente acero) que reproducen en negativo la geometría de la pieza a fabricar, dentro de la cual se solidifica el metal. Los materiales con los que se fabrican las distintas partes del molde son siempre metales con puntos de fusión más altos que el material inyectado, como el aluminio.

Una vez enfriada, la pieza colada se extrae de la forma o del molde y se somete a operaciones de acabado.

La presión de inyección del material fundido puede variar según el peso de la pieza que vayamos a obtener, pero también según el tipo de material a fundir que utilicemos.

Es importante que la presión se mantenga constante durante todo el proceso de fusión, es decir, hasta que la pieza se solidifique. Mientras tanto, las prensas hidráulicas aseguran el perfecto y completo cierre del molde: una vez solidificada la pieza, las prensas permiten que se abran los dos semimoldes para poder recoger la pieza fundida a presión.

Las piezas fundidas se pueden suministrar al cliente en bruto, como si acabaran de salir del proceso de fundición, o mecanizadas. Las fundiciones que también ofrecen la opción del mecanizado entregan al cliente una pieza lista para ser montada en otros componentes, como por ejemplo un pistón en un motor o un disco de freno en un sistema de frenado. En algunos casos, las fundiciones producen piezas fundidas bajo catálogo que pueden venderse directamente al consumidor final: es el caso de radiadores, rejillas, tapas de registro, mobiliario urbano, artículos para salidas de humos y utensilios de cocina.

La fundición de piezas coladas también se denomina comúnmente fundición de segunda fusión, porque en el interior de los hornos solo se realizan operaciones de refundición de productos de industrias metalúrgicas primarias (fundición y aleaciones no ferrosas en barras obtenidas de la reducción de minerales o producidos por recuperación de chatarra) como así como, en el caso de las fundiciones de metales ferrosos, de la chatarra. Precisamente por la peculiaridad de su proceso productivo, las fundiciones son un elemento central para la transición a la economía circular.

La producción de componentes de aluminio fundido a presión está automatizada e informatizada, por lo que se presta a una alta productividad. El control constante del proceso de fundición permite garantizar la mejor calidad posible de las piezas fundidas a presión y maximiza la eficiencia productiva de las instalaciones.

Gracias a los altos estándares tecnológicos y de calidad alcanzados en la actualidad por equipos y maquinaria, las piezas producidas por fundición a presión aseguran unas mínimas tolerancias dimensionales y mejores acabados de las superficies que otros procesos de fundición.

En los últimos años, el porcentaje de materiales reciclados utilizados para reemplazar la materia prima virgen ha aumentado de manera constante. En Italia se ha prestado especial atención a este tema y al respeto del sistema por el medioambiente. Hoy en día, se recicla el 75 % de los materiales de la industria de la fundición italiana, sobre todo los que cuentan con hornos eléctricos.

Los residuos de producción también se reutilizan en el proceso: el 95 % de la tierra agotada producida en la fundición se reutiliza como materia prima, reemplazando la arena y la tierra que procede de las actividades mineras. Finalmente, se recupera y reutiliza el 95 % del agua utilizada para enfriar los hornos. Un sistema perfectamente circular, que convierte a las fundiciones en empresas ecológicas.

Hoy en día, el marcado láser interviene en el proceso de fundición a presión antes del arenado y el granallado. Desde hace años esto era imposible, debido a que procesos tan invasivos dañaban el resultado del grabado láser y el código resultaba ilegible. Los códigos de trazabilidad que se marcan con mayor frecuencia son DataMatrix. Son códigos bidimensionales que presentan innumerables ventajas sobre sus equivalentes unidimensionales, es decir, los códigos de barras.

En primer lugar, los códigos DataMatrix pueden contener más de 2000 caracteres de información. Para un rendimiento equivalente, un código de barras debería ser demasiado incómodo de leer y su creación no sería rentable. Escribir toda esta información en el DataMatrix significa poder monitorizar con un solo código los siguientes puntos: el lote de producción, la ubicación, la fecha y hora de la extracción o la información presente en la base de datos de clientes.

El tipo de matriz de datos marcado es un ECC 200 conforme con la normativa AIM DPM. Esto se debe a que los códigos marcados con láser se denominan DPM, las siglas de «Direct Part Marking» o «Marcado Directo de Piezas». El marcado láser se realiza directamente sobre el molde.

Otra ventaja del DataMatrix es su capacidad de corrección de errores. Es legible incluso si está dañado en un 30 %. Esta característica de los componentes de fundición a presión cobra especial importancia ya que corremos este riesgo con los procesos invasivos de granallado y arenado.

Si se hace con láser, el DataMatrix puede tener un tamaño muy pequeño. Otra información importante es que el DataMatrix se puede leer con un contraste de hasta un 20 %. Esto es fundamental en el mundo de la fundición, donde procesos invasivos como el arenado y el granallado podrían dañarlo.

En LASIT hemos desarrollado una estrategia para superar este problema. Hoy, tras años de investigación y desarrollo, podemos marcar el código 2D directamente en el componente que acaba de salir del molde. Esto lo hace rastreable durante todo el recorrido y el código permanece legible incluso después del pulido.

Exploraremos este tema y muchos más en nuestro evento dedicado a las fundiciones: LASIT LIVE – Marcado sobre fundición a presión, que se celebrará del 12 al 14 de mayo. Por primera vez abriremos las puertas de nuestros Laboratorios de Pruebas Láser para mostrar nuestros descubrimientos al público en reuniones personalizadas para cada participante.

¿Te gustó este artículo?

Compártelo en